El electrolíticohidrógenoLa unidad de producción incluye un conjunto completo de electrólisis de agua.hidrógenoEquipo de producción, cuyos equipos principales incluyen:

1. Celda electrolítica

2. Dispositivo de separación de gas y líquido

3. Sistema de secado y purificación

4. La parte eléctrica incluye: transformador, gabinete rectificador, gabinete de control PLC, gabinete de instrumentos, gabinete de distribución, computadora superior, etc.

5. El sistema auxiliar incluye principalmente: tanque de solución alcalina, tanque de agua de materia prima, bomba de agua de reposición, cilindro/barra colectora de nitrógeno, etc. 6. El sistema auxiliar general del equipo incluye: máquina de agua pura, torre de enfriamiento, enfriador, compresor de aire, etc.

enfriadores de hidrógeno y oxígeno, y el agua se recoge mediante una trampa de goteo antes de enviarse bajo el control del sistema de control; El electrolito pasa a través dehidrógenoy filtros alcalinos de oxígeno, enfriadores de álcali de hidrógeno y oxígeno respectivamente bajo la acción de la bomba de circulación, y luego regresa a la celda electrolítica para una mayor electrólisis.

La presión del sistema está regulada por el sistema de control de presión y el sistema de control de presión diferencial para cumplir con los requisitos de los procesos posteriores y el almacenamiento.

El hidrógeno producido por electrólisis del agua ofrece ventajas como alta pureza y bajas impurezas. Normalmente, las impurezas del hidrógeno gaseoso producido por electrólisis del agua son únicamente oxígeno y agua, sin otros componentes (lo que evita la contaminación de ciertos catalizadores). Esto facilita la producción de hidrógeno gaseoso de alta pureza, y el gas purificado cumple con los estándares de los gases industriales de grado electrónico.

El hidrógeno producido por la unidad de producción de hidrógeno pasa a través de un tanque de reserva para estabilizar la presión de trabajo del sistema y eliminar aún más agua libre del hidrógeno.

Después de ingresar al dispositivo de purificación de hidrógeno, el hidrógeno producido por la electrólisis del agua se purifica aún más, utilizando los principios de reacción catalítica y adsorción de tamiz molecular para eliminar el oxígeno, el agua y otras impurezas del hidrógeno.

El equipo puede configurar un sistema de ajuste automático de la producción de hidrógeno según la situación real. Los cambios en la carga de gas provocarán fluctuaciones en la presión del tanque de almacenamiento de hidrógeno. El transmisor de presión instalado en el tanque de almacenamiento enviará una señal de 4-20 mA al PLC para compararla con el valor inicial establecido. Tras la transformación inversa y el cálculo PID, enviará una señal de 20-4 mA al armario rectificador para ajustar la corriente de electrólisis, logrando así el ajuste automático de la producción de hidrógeno según los cambios en la carga.

La única reacción en el proceso de producción de hidrógeno por electrólisis del agua es agua (H₂O), que requiere un suministro continuo de agua bruta mediante una bomba de reposición. El punto de reposición se encuentra en el separador de hidrógeno u oxígeno. Además, el hidrógeno y el oxígeno deben extraer una pequeña cantidad de agua al salir del sistema. Los equipos con bajo consumo de agua pueden consumir 1 L/Nm³ de H₂, mientras que los equipos de mayor tamaño pueden reducirlo a 0,9 L/Nm³ de H₂. El sistema repone continuamente agua bruta, lo que permite mantener estable el nivel y la concentración del líquido alcalino. También puede reponer el agua reaccionada de manera oportuna para mantener la concentración de la solución alcalina.

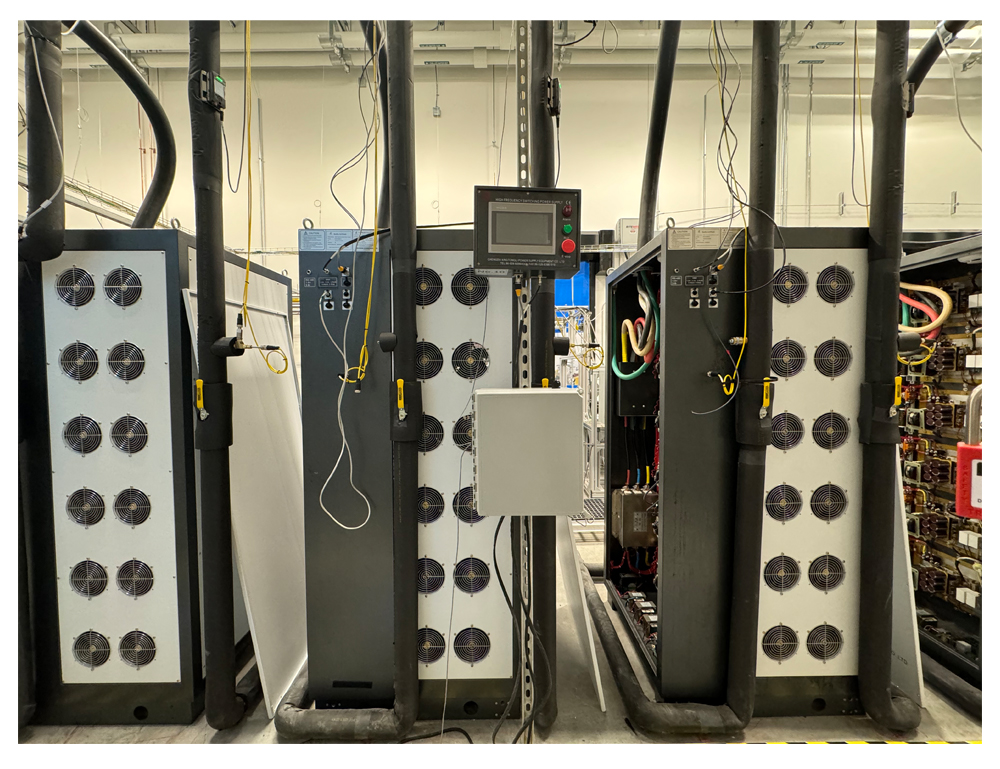

- Sistema rectificador de transformador

Este sistema consta principalmente de dos dispositivos: un transformador y un armario rectificador. Su función principal es convertir la corriente alterna (CA) de 10/35 kV suministrada por el controlador frontal en la corriente continua (CC) requerida por la celda electrolítica, y suministrar dicha corriente a esta. Parte de la energía suministrada se utiliza para descomponer directamente las moléculas de agua en hidrógeno y oxígeno, y la otra parte genera calor, que es disipado por el enfriador alcalino mediante agua de refrigeración.

La mayoría de los transformadores son de aceite. Si se instalan en interiores o dentro de un contenedor, se pueden utilizar transformadores secos. Los transformadores utilizados en equipos de producción de hidrógeno a partir de agua electrolítica son transformadores especiales que deben ajustarse a las especificaciones de cada celda electrolítica, por lo que son equipos personalizados.

Actualmente, el gabinete rectificador más utilizado es el de tiristores, que cuenta con el respaldo de los fabricantes de equipos debido a su larga vida útil, alta estabilidad y bajo precio. Sin embargo, debido a la necesidad de adaptar equipos a gran escala a las energías renovables de entrada, la eficiencia de conversión de los gabinetes rectificadores de tiristores es relativamente baja. Actualmente, diversos fabricantes de gabinetes rectificadores se esfuerzan por adoptar nuevos gabinetes rectificadores IGBT. Los IGBT ya son muy comunes en otras industrias, como la energía eólica, y se espera que los gabinetes rectificadores IGBT experimenten un desarrollo significativo en el futuro.

- Sistema de armarios de distribución

El armario de distribución se utiliza principalmente para alimentar diversos componentes con motores en el sistema de separación y purificación de hidrógeno y oxígeno, ubicado detrás del equipo de producción de hidrógeno con agua electrolítica, incluyendo equipos de 400 V o comúnmente conocidos como equipos de 380 V. El equipo incluye la bomba de circulación alcalina en la estructura de separación de hidrógeno y oxígeno y la bomba de agua de reposición en el sistema auxiliar. La alimentación de los cables calefactores en el sistema de secado y purificación, así como la de los sistemas auxiliares necesarios para todo el sistema, como máquinas de agua purificada, enfriadores, compresores de aire, torres de refrigeración, compresores de hidrógeno de back-end, máquinas de hidrogenación, etc., también incluye la alimentación de la iluminación, la monitorización y otros sistemas de toda la estación.

- Control sistema

El sistema de control implementa un control automático PLC. El PLC generalmente utiliza un Siemens 1200 o 1500 y está equipado con una pantalla táctil con interfaz de interacción hombre-máquina. La operación y la visualización de parámetros de cada sistema del equipo, así como la visualización de la lógica de control, se realizan en la pantalla táctil.

5. Sistema de circulación de solución alcalina

Este sistema incluye principalmente los siguientes equipos principales:

Separador de oxígeno e hidrógeno – Bomba de circulación de solución alcalina – Válvula – Filtro de solución alcalina – Celda electrolítica

El proceso principal es el siguiente: la solución alcalina mezclada con hidrógeno y oxígeno en el separador de hidrógeno y oxígeno se separa mediante el separador gas-líquido y se refluye a la bomba de circulación de solución alcalina. Los separadores de hidrógeno y oxígeno se conectan aquí, y la bomba de circulación de solución alcalina circula la solución alcalina refluida hacia la válvula y el filtro de solución alcalina en el extremo posterior. Una vez que el filtro filtra las impurezas grandes, la solución alcalina circula al interior de la celda electrolítica.

6.Sistema de hidrógeno

El gas hidrógeno se genera desde el lado del electrodo catódico y llega al separador junto con el sistema de circulación de la solución alcalina. Dentro del separador, el gas hidrógeno es relativamente ligero y se separa naturalmente de la solución alcalina, alcanzando la parte superior del separador. Luego, pasa por tuberías para su posterior separación, se enfría con agua de refrigeración y se recoge en un colector de goteo para alcanzar una pureza de aproximadamente el 99 % antes de llegar al sistema de secado y purificación final.

Evacuación: La evacuación de gas hidrógeno se utiliza principalmente durante períodos de arranque y parada, operaciones anormales o cuando la pureza no cumple con los estándares, así como para la resolución de problemas.

7. Sistema de oxígeno

La vía del oxígeno es similar a la del hidrógeno, excepto que se lleva a cabo en separadores diferentes.

Vaciado: Actualmente la mayoría de los proyectos utilizan el método de vaciado de oxígeno.

Utilización: El valor de utilización del oxígeno solo es significativo en proyectos especiales, como aplicaciones que pueden utilizar tanto hidrógeno como oxígeno de alta pureza, como los fabricantes de fibra óptica. También existen proyectos de gran envergadura que han reservado espacio para la utilización del oxígeno. Las aplicaciones finales se centran en la producción de oxígeno líquido tras el secado y la purificación, o en el oxígeno medicinal mediante sistemas de dispersión. Sin embargo, la precisión de estos escenarios de utilización aún requiere mayor confirmación.

8. Sistema de agua de refrigeración

El proceso de electrólisis del agua es una reacción endotérmica, y el proceso de producción de hidrógeno requiere energía eléctrica. Sin embargo, el consumo de energía eléctrica en el proceso de electrólisis del agua supera la absorción de calor teórica. En otras palabras, parte de la electricidad utilizada en la celda de electrólisis se convierte en calor, que se utiliza principalmente para calentar el sistema de circulación de la solución alcalina al inicio, elevando la temperatura de esta al rango requerido de 90 ± 5 ℃ para el equipo. Si la celda de electrólisis continúa funcionando después de alcanzar la temperatura nominal, el calor generado debe disiparse mediante agua de refrigeración para mantener la temperatura normal de la zona de reacción de electrólisis. La alta temperatura en la zona de reacción de electrólisis puede reducir el consumo de energía, pero si es demasiado alta, se dañará el diafragma de la cámara de electrólisis, lo que también perjudicará el funcionamiento a largo plazo del equipo.

La temperatura óptima de funcionamiento de este dispositivo no debe superar los 95 °C. Además, el hidrógeno y el oxígeno generados deben enfriarse y deshumidificarse, y el rectificador de tiristores refrigerado por agua está equipado con las tuberías de refrigeración necesarias.

El cuerpo de la bomba de equipos de gran tamaño también requiere la participación de agua de refrigeración.

- Sistema de llenado y purga de nitrógeno

Antes de depurar y operar el dispositivo, se debe realizar una prueba de estanqueidad al nitrógeno en el sistema. Antes del arranque normal, también es necesario purgar la fase gaseosa del sistema con nitrógeno para garantizar que el gas en el espacio de fase gaseosa, a ambos lados del hidrógeno y el oxígeno, se encuentre fuera del rango de inflamabilidad y explosión.

Tras apagar el equipo, el sistema de control mantendrá automáticamente la presión y retendrá cierta cantidad de hidrógeno y oxígeno dentro del sistema. Si la presión persiste durante el arranque, no es necesario realizar una purga. Sin embargo, si la presión se libera por completo, es necesario realizar una nueva purga con nitrógeno.

- Sistema de secado (purificación) de hidrógeno (opcional)

El gas hidrógeno obtenido mediante la electrólisis del agua se deshumidifica mediante un secador paralelo y finalmente se purifica mediante un filtro tubular de níquel sinterizado para obtener gas hidrógeno seco. Según las necesidades del usuario, el sistema puede incorporar un dispositivo de purificación que utiliza desoxigenación catalítica bimetálica de paladio-platino.

El hidrógeno producido por la unidad de producción de hidrógeno por electrólisis del agua se envía a la unidad de purificación de hidrógeno a través de un tanque de amortiguación.

El gas hidrógeno pasa primero a través de una torre de desoxigenación y, bajo la acción de un catalizador, el oxígeno del gas hidrógeno reacciona con el gas hidrógeno para producir agua.

Fórmula de reacción: 2H2+O2 · 2H2O.

Luego, el gas hidrógeno pasa a través de un condensador de hidrógeno (que enfría el gas para condensar el vapor de agua en agua, que se descarga automáticamente fuera del sistema a través de un colector) y entra en la torre de adsorción.

Hora de publicación: 03-dic-2024